ディーラー巻き込みIoTデータ活用の裾野拡大 竹内製作所の米子会社がQlik導入

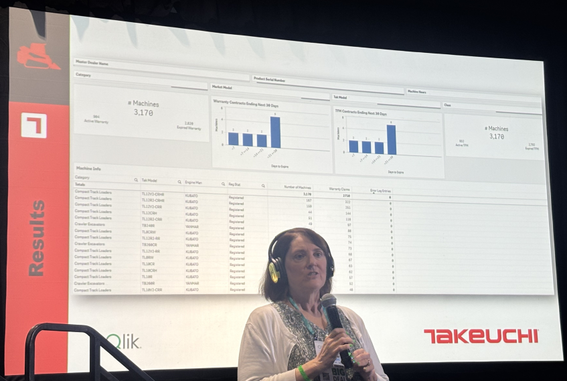

小型建設機械メーカー竹内製作所の米国子会社Takeuchiは、全世界8万2000台の機械から収集する膨大なテレマティクスデータをBIツール「Qlik」で活用している。従来は1人担当者が年2回、Excelファイルを全米100社、350拠点のディーラーに配信していたが、Qlikを導入してリアルタイムダッシュボードを構築。予測保全やクレーム削減を実現し、ディーラーの業務効率化を支援している。

属人化の危機がQlikによる変革のきっかけに

竹内製作所は1963年に創業、1979年にTakeuchiとして米国に進出した。竹内製作所は世界初の360度旋回式コンパクトショベルなどで知られ、米国ではミニショベル、油圧ショベル、クローラーローダー、スキッドステアローダーという四つの製品カテゴリを提供している。ビジネスモデルは、ディーラーが顧客に販売する方式をとり、契約ディーラーは全米に約100社、拠点は350ある。

竹内製作所は、販売するほぼ全ての機械にテレマティクスデバイスを装備しており、遠隔からの診断や稼働追跡、予防保全などができる。「TFM(Takeuchi Fleet Management)」と呼ぶソフトウェアを用い、遠隔テレマティクス監視システムを構築している。これにより、各機械の状況を把握し、ダウンタイムの最小化やコストのコントロールが可能となる。

TakeuchiがQlikを導入してデータ分析体制を整備したきっかけは、それまでのデータアナリスト担当が病気になったことだ。このデータアナリストは以前、約10のデータソースから情報を統合し、数百ものExcelファイルを1人で管理していた。このExcelファイルは社内だけでなく、年2回ディーラーにも配布していた。配布した時点ですでにリアルタイムの情報ではなくなる問題があったものの、この方法でなんとかビジネスを回していた状況だった。

担当者が病気となり、「危機的な状況に陥った」とTakeuchiでビジネステクノロジー担当ディレクターを務めるスーザン・ディーン(Susan Dean)氏は振り返る。「知的財産であるデータが全て1人に集約されていた。その人がいなくなったときに、どう進めるべきかを考えるきっかけになった」と続ける。

ディーン氏は前職でQlikの導入経験があったことから、解決策としてQlikを検討した。2019年にコンサルタントと共に、まずはオンプレミス環境で迅速にQVD(Qlik View Data)を構築し、基本的なレポート機能を作成した。この小さなスタートが功を奏し、データウェアハウス・アーキテクトと開発者を新たに雇用。2021年にはアーリーアダプターとしてクラウドへ移行し、現在では20~30のアプリケーションを運用している。

1日8000億行のテレマティクスデータをQlikで把握

Takeuchiが機械に装備するテレマティクスデバイスは、15分間隔で約120のデータポイントのデータを送信する。テレマティクスデバイスを装着した機械は、全世界に約8万2000台あり、それらから1日に8000億行ものデータが送られてくる。データ量にして2.5テラバイトという膨大なデータが日々生成されている。

収集しているデータには、エンジン情報、機械の位置情報、診断データ、稼働時間、温度、故障に関する情報など多様なものがある。「ディーラーでは、顧客から機械が盗まれたとの連絡を受けることもある。テレマティクスデバイスを(機械から)取り外さない限り、機械の位置は特定できる」と、ディーン氏は説明する。

ディーラーでは、多ければ数千台規模の機械を管理している。エンドユーザーとの良好な関係を維持するためにはサポートやアフターケアは重要だが、そのためにユーザーの機械全てを把握するのは容易ではない。それまでも機械を1台ずつ確認することはできたが、全体を俯瞰する手段はなかった。Qlikは、豊富なデータを役に立つ形でディーラーに提供するという重要な役割を担っている。

Qlikの利用を始めた当初はオンプレ版を利用していたが、ディーラーがデータにアクセスできるようにするために先述のようにクラウド版に移行した。ディーン氏は「クラウドへの移行は簡単だった」と振り返るが、クラウドへの移行はそれ以外にも、「最新の機能にアクセスできる」というメリットをもたらした。

Qlikで扱うデータには、バックエンドのERPのデータ、シリアル化されたマシンデータであるマスターデータ、AD(Active Directory)/ SSO(シングルサインオン)など内部のデータ、テレマティクスデータ、機械登録情報、保証情報、診断ログ、クレーム情報といった外部の多様なデータソースがある。これらを使い、機械をベースに、所有者、メンテナンス期限、機械が出力したエラーコード、機械の基本情報、保証情報、位置情報などで構成されるデータモデルをQlikで作成している。

データの処理フローは、データを抽出してQlikのアプリケーションを保存する際に使用されるファイル形式のQVF形式で保存し、それをサーバーにアップロードする。続いてオンプレミスのデータソースをQlik CloudにアップロードするQlik Data Transferのジョブを走らせ、QVDファイルをクラウドに移行する。クラウドでは、ビジネスラベルを設定して、ディーラー向け、社内向けといった形でデータを分割する。

ユーザーグループ向けに配信を行うために、Qlik Cloudでアプリケーションを構築する。アップデートは自動化されており、ライブラリからアプリケーションにアクセスできるようになっている。

セキュリティとアクセス管理では、全てのアプリケーションでシングルサインオンを義務付けし、ディーラー情報はADで管理している。前述のようにディーラーは100社以上あり、ディーラー側でデータにアクセスするアプリケーションを持つ形となっている。

効果は時間短縮、収益チャンスの増加、クレーム削減、部品在庫の最適化

ダッシュボードを作成し、外部のディーラーが安全にアクセスできる仕組みを構築したことで、ディーラーはレポートを待つのではなく、直接マシンの状態を把握できるようになった。フィルター機能を使い、見たい情報を中心としたダッシュボードを作成するが、ダッシュボードの扱い方を説明する短い動画を配布したため、ディーラー側での受け入れもスムースに進んだ。「Qlikは直感的に使えるので、トレーニングも短くて済んだ」とディーン氏は評価する。

ディーン氏がプロジェクトの成果として最初に挙げたのは、ディーラーが情報を得るまでの時間短縮だ。年次のディーラー向けイベントでは、「知りたい情報にすぐにアクセスできる」と称賛の声をもらっているという。

また、収益機会の創出にもつながっている。「ディーラーは機械のメンテナンス時期が近づいたり、オイル交換が必要になったりする前に、タイムリーに顧客に通知ができるようになった」とディーン氏。これが顧客との良好な関係の維持につながっているという。このような顧客情報の一元管理にも、ダッシュボードは使われている。

さらにクレームも削減した。「顧客から"エンジンが故障した"とのクレームをもらった際も、テレマティクスデータから過去3カ月エラーが出続けていたのに適切なメンテナンスが行われていなかった、といったことが分かる」(ディーン氏)。他にも予測メンテナンスで、部品在庫の最適化も図れるようになり、必要な部品を事前に発注でき、緊急の部品配送が削減しているという。

Excel共存でユーザー受け入れを促進、今後はAI活用へ

Qlikを利用したディーラー向けダッシュボードにより、Takeuchiでは機械が装着するテレマティクス技術のメリットを最大化している。今後はさらにAIの活用も進めたいと考えている。

同社では現在、2年計画でERPの実装を進めており、完了すれば研究開発の視点から、故障率の高い部品、故障している地域といったパターン分析が可能になるとみている。例として、「特定の部品が南部でよく故障しているのなら、熱の問題かもしれない」と話す。こういった仮説をもとに故障率が高い部品の代理店と改善を考え、別の代理店を見つけるなど、次のアクションにつなげて故障率削減を図るのだ。

AIは、予測メンテナンスの強化でも役立てる計画だ。使用時間、診断コードなどから、故障予測の精度を高めることを考えている。「我々の顧客の中心である小規模業者にとって、機械が使えないことは死活問題だ。故障が起きる前に予測して修理できれば、大きな価値を生む」と説明する。

プロジェクトを振り返り、ディーン氏は「建設業界はテクノロジー導入が遅れている業界。誰が使うか分からない状況では、極めて簡単に使えるものが必要だった」と、Qlikの効果を語った。