協和キリン、IoT重量計で培地管理を自動化 年間2000万円の廃棄ロス削減へ

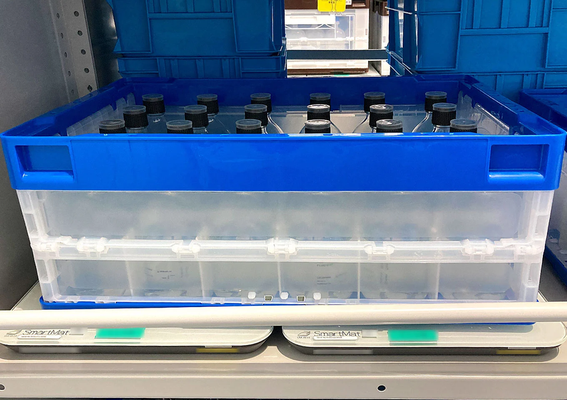

協和キリンは、バイオ医薬品の製造を担う高崎工場において、在庫管理ソリューション「SmartMat Cloud」を採用した。1月6日、同ソリューションを提供するエスマットが発表した。IoT重量計を活用して培地などの在庫をリアルタイムで可視化し、製薬現場特有の課題である多額の廃棄ロス削減と欠品リスクの解消を目指す。

協和キリンは、バイオテクノロジーを強みとするライフサイエンス企業だ。高崎工場は同社のバイオ医薬品生産の中核を担っており、品質管理業務のさらなる高度化が求められていた。同工場では従来、試験に使用する培地や試薬の在庫管理を試験担当者が兼務していた。2週間に1回から月1回の頻度で実施される棚卸業務は、目視で数量を確認し紙に記録するアナログな手法であり、専門性の高いスタッフが本来の試験業務に集中しづらい環境が課題となっていた。

特に、試験に不可欠な培地は、欠品が試験の停止や製品の供給遅延に直結するため、現場では在庫を過剰に抱える傾向があった。その結果、使用期限が短い培地の廃棄が常態化し、年間で最大約2000万円相当の廃棄ロスが発生していた可能性があった。こうした「在庫管理への漠然とした不安」を払拭し、データに基づいた適正管理を行うため、システムの導入を決めた。

ソリューションの選定にあたり、既存の棚や運用を大きく変えずに導入できる容易さと、コストのバランスを評価した。RFIDなどの他手法も検討したが、初期費用や運用負荷の観点から、スモールスタートが可能で日々のオペレーションに組み込みやすいSmartMat Cloudが最適だと判断した。まずは20台規模でのテスト運用を経て、現在は180台まで規模を拡大している。

導入の効果として、棚卸業務の劇的な省力化を見込む。従来は試験室に入るための着替えや目視確認、データ転記に多大な工数を要していたが、導入後はPC上からリアルタイムで在庫状況を確認できるようになった。全台の設置完了後には、棚卸作業だけで月あたり約5時間の削減を試算しており、創出された時間を本来の試験業務や品質向上に充てる考えだ。

最も大きな成果として期待されるのが、培地の在庫最適化だ。蓄積された在庫推移や使用実績のデータを分析することで、欠品リスクを抑えつつ、使用期限切れによる廃棄ロスを未然に防ぐ体制を構築できる。今後は、管理対象を試験室内の消耗品や複数部署で共用する資材へ段階的に拡大する。

協和キリン高崎品質ユニット品質管理部イノベーショングループチームリーダーの石渡拓也氏は、「高崎工場での運用ノウハウをベースに、他事業所への水平展開も検討していく。今後は発注の自動化や他システムとの連携も進め、在庫管理全体のDXを推進したい」としている。